從廢料情況看數控沖床模具下模信息

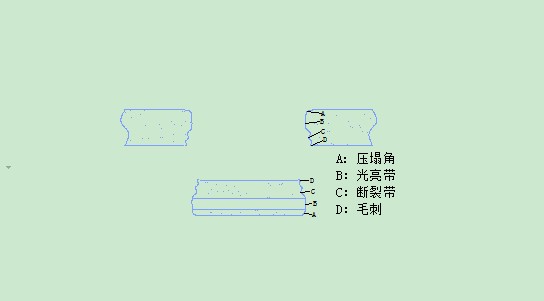

廢料本質上就是成形孔的反像。即位置相反的相同部位。通過檢查廢料,你可以判斷上下模間隙是否正確。如果間隙過大,廢料會出現粗糙、起伏的斷裂面和一窄光亮帶區域。間隙越大,斷裂面與光亮帶區域所成角度就越大。如果間隙過小,廢料會呈現出一小角度斷裂面和一寬光亮帶區域。

過大間隙形成帶有較大卷邊和邊緣撕裂的孔,令剖面稍微有一薄邊緣突出。太小的間隙形成帶稍微卷邊和大角度撕裂,導致剖面或多或少地垂直于材料表面。

一個理想的廢料應有合理的壓塌角和均勻的光亮帶。這樣可保持沖壓力最小并形成一帶極少毛刺的整潔圓孔。從這點來看,通過增大間隙來延長模具壽命是以犧牲成品孔質量換取的。

為什么要使用正確的下模間隙?

- 最佳間隙:剪切裂縫結合,均衡沖壓力、工件質量和模具壽命。

- 間隙太小:次等的剪切裂縫,沖壓力提升,縮短模具使用壽命。

模具間隙的選擇

模具的間隙與所沖壓的材料的類型及厚度有關。不合理的間隙可以造成以下問題:

(1) 如間隙過大,所沖壓工件的毛刺就比較大,沖壓質量差。如果間隙偏小,雖然沖孔的質量較好,但模具的磨損比較嚴重,大大降低模具的使用壽命,而且容易造成沖頭的折斷。

(2) 間隙過大或過小都容易在沖頭材料上產生粘連,從而造成沖壓時帶料。過小的間隙容易在沖頭底面與板料之間形成真空而發生廢料反彈。

(3) 合理的間隙可以延長模具壽命,卸料效果好,減小毛刺和翻邊,板材保持潔凈,孔徑一致不會刮花板材,減少刃磨次數,保持板材平直,沖孔定位準確。

請參照下表選擇模具間隙(表中數據為百分數)

| 間隙的選擇(總間隙) |

| 材料 |

最小 |

最好 |

最大 |

| 紫銅 |

8% |

12% |

16% |

| 黃銅 |

6% |

11% |

16% |

| 低碳鋼 |

10% |

15% |

20% |

| 鋁(軟) |

5% |

10% |

15% |

| 不銹鋼 |

15% |

20% |

25% |

| %×材料的厚度=模具間隙 |

如何提高模具的使用壽命

對用戶來講,提高模具的使用壽命可以大大降低沖壓成本。影響模具使用壽命的因素如下:

- 材料的類型及厚度。

- 是否選擇合理的下模間隙。

- 模具的結構形式。

- 材料沖壓時是否有良好的潤滑。

- 模具是否經過特殊的表面處理,如鍍鈦、碳素氮化鈦。

- 上下轉塔的對中性。

- 調整墊片的合理使用。

- 是否適當采用斜刃口模具。

- 盡量不用標準模具去加工非標準形狀。

- 機床模座是否已經磨損。

歡迎進入東莞市馬赫機械設備有限公司 官方網站!

歡迎進入東莞市馬赫機械設備有限公司 官方網站!

歡迎進入東莞市馬赫機械設備有限公司 官方網站!

歡迎進入東莞市馬赫機械設備有限公司 官方網站!